JSO: Site de conseils pour la préparation moteur automobile et l'optimisation des performances pour circuit et compétition.

L'injection BOSCH L-JETRONIC

![]()

JSO: Site de conseils pour la préparation moteur automobile et

l'optimisation des performances pour circuit et compétition.

-2- EXPLICATION/DESCRIPTION des COMPOSANTS

PARTIE 0 : Présentation.

PARTIE 1 : Commande d'accélérateur.

PARTIE 2 : Chaîne de commande électrique.

PARTIE 3 : Chaîne d'alimentation carburant injecteur.

PARTIE 4 : Finalité de la chaîne de commande électrique/chaîne d'alimentation

carburant.

PARTIE 5 : Phases et mode de fonctionnement.

PARTIE 6 : Autres fonctions du système d'injection internes au calculateur.

PARTIE 7 : Autres fonctions du système d'injection externes au calculateur.

PARTIE 8 : Starter automatique.

PARTIE 9 : Injection LU-JETRONIC.

L'injection de nos chères 205, apparu en 1981, est une adaptation du L-JETRONIC datant de 1973 développée par BOSCH: Le LE2-JETRONIC

A l'inverse du K-JETRONIC, c'est un système entièrement électronique sans entraînement mécanique. Son cœur est donc un calculateur appelé ECU (Engine Control Unit).

Le but est d'injecter dans le collecteur d'admission une quantité de

carburant nécessaire à optimiser le fonctionnement en fonction des paramètres

instantanés du moteur.

Chaque cylindre reçoit un injecteur, c'est une injection dite multipoint.

Le carburant est injecté dans les tubulures d'admission. L'absence de

carburateur a permit d'optimiser cette tubulure pour mélanger l'air/essence. Ce

procédé permet un gain de puissance et de couple. Il est donc important que le

collecteur soit propre sans dépôt d'huile.

Le seul élément contrôlé par le système L-JETRONIC est l'injecteur.

note: Le système d'injection LE2-JETRONIC ne possède pas de sonde lambda. Cette sonde équipe le système LU-JETRONIC mais le principe de fonctionnement reste le même.

La demande de puissance est contrôlée par la limitation du débit d'air

d'admission: C'est la commande d’accélérateur-> (PARTIE 1)

L'ECU commande directement et électriquement les 4 injecteurs: C'est la chaîne

de commande électrique d'injection-> (PARTIE 2)

Les 4 injecteurs reçoivent une alimentation carburant à pression régulée à une

valeur précise: c'est la chaîne d'alimentation carburant-> (PARTIE3)

Chaque chaîne est indépendante l'une de l'autre, l'injecteur en est le point

commun et la finalité-> (PARTIE 4)

La richesse du mélange n'est pas fixe mais dépends des phases d'utilisation du

moteur-> (PARTIE 5)

Le système d’injection intègre des fonctions internes au calculateur-> (PARTIE

6)

Le système d'injection possède des fonctions externes au calculateur-> (PARTIE

7)

La fonction starter est automatiquement assurée par le système d’injection->

(PARTIE 8.)

Suite aux nouvelles normes antipollution, l'injection LE2-JETRONIC reçoit en 93

une sonde lambda pour optimiser la richesse. Son appellation devient LU-JETRONIC->

(PARTIE9)

Haut de page === ![]() ===

===

PARTIE 1 : Commande d’accélérateur.

La pédale d’accélérateur actionne manuellement un papillon grâce à un câble.

Ce papillon est placé dans le conduit d'air d'admission juste avant le

collecteur d'air. Son rôle est de limiter le débit d'air aspiré par le moteur

limitant ainsi la puissance moteur.

Son retour au neutre est assuré par un ressort relevant en plus la pédale

d'accélérateur. La position du papillon d'air en aval du débitmètre sécurise la

commande de puissance. Un emballement moteur est impossible si le conduit d'air

est ouvert.

On peut considérer que l'action du conducteur sur la pédale d'accélérateur

autorise le passage de l'air et de ce fait autorise une montée en puissance du

moteur.

La position du papillon d'air est le reflet de la puissance demandé mais elle

n'est pas prise en compte dans la chaine de calcul.

La mesure principale est faite au niveau de l'air réellement aspirée et non pas

de la position de ce papillon.

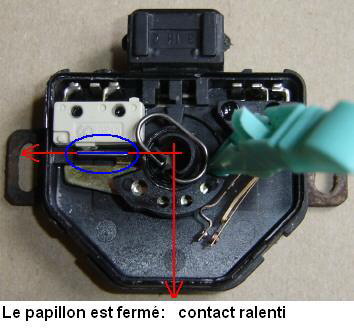

Cependant les conditions de fonctionnement du moteur au ralenti et en forte accélération sont différentes qu'en utilisation basique. Ces 2 états sont pris en compte par le calculateur grâce au contacteur de boitier papillon afin d'effectuer une correction de la richesse calculée.

Le système d'injection est basé sur la lecture du débit d'air réellement

aspiré.

Haut de page === ![]() ===

===

PARTIE 2 : Chaîne de commande électrique

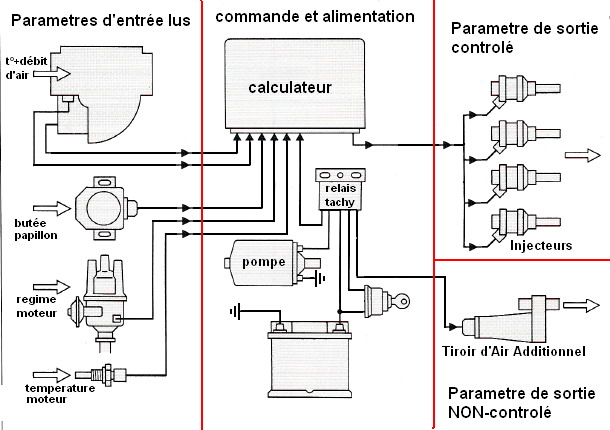

Cette chaîne est purement électrique. Le calculateur (ECU) reçoit des

paramètres électriques qu'il exploite afin de commander les injecteurs en

conséquence. C'est le seul élément que commande le calculateur.

Le principe de fonctionnement consiste à déterminer en fonctions des paramètres

reçues, la quantité d'essence à injecter.

Le moteur ne travaille pas toujours dans les mêmes conditions. Suivant ces

différentes phases d’utilisation du moteur, la richesse du mélange doit varier

afin d’optimiser son fonctionnement.

La richesse d’un mélange n’est donc pas fixe et dépends de la phase de

fonctionnement du moteur.

On considère fonctionnement basique, une utilisation du moteur en régime

stabilisé à une température normale: c'est le dosage idéal 1/15 qui correspond

au calcul de la richesse de base. C'est un compromis entre puissance et

consommation carburant. Ce coefficient est diminué en fonction de la phase

d'utilisation (accélération, stabilisation de ralenti) pour gagner de la

puissance mais au détriment de la consommation.

Chaque phase nécessite donc un taux d'enrichissement du mélange adapté, le calculateur est chargé de détecter ces phases puis d'effectué une correction (toujours en augmentation) de la richesse de base 1/15 calculée à partir du débitmètre.

Le contrôle et l’adaptation de la richesse du mélange en fonction des

conditions de travail du moteur est le point essentiel du fonctionnement du

système L-JETRONIC.

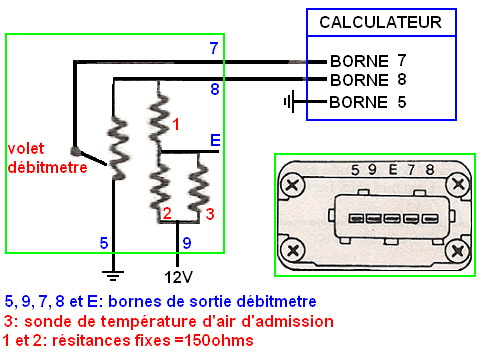

Les paramètres reçus par le calculateur sont:

-régime moteur (signal commande de bobine d'allumage) pour établir la richesse

de base

-débit d'air (signal débitmètre) pour établir la richesse de base

-température d'air (signal débitmètre) pour établir la richesse

-sonde de température moteur (signal sonde de température moteur CTN) pour

corriger la richesse de base

-état de charge (signal contacteur papillon, 2 positions lues: butée mini et

butée maxi) pour corriger la richesse de base

Avec ces paramètres, le calculateur:

-établi un signal brut à partir de l'allumage

-effectue la chaine de calcul déterminant le dosage idéal de base

-sélectionne son mode de fonctionnement et élabore une correction

-effectue la correction du coefficient d'enrichissement suivant son mode

-Suivant le mode-> adaptation différente de la richesse:

pas d'ouverture injecteurs=coupure essence

ouverture minimum injecteurs=mélange de base (15kg d'air pour 1kg d'essence)

ouverture longue injecteurs= mélange riche

ouverture très longue injecteurs= mélange très riche

Attention: C'est une variation de richesse et non pas un changement d'état.

Note: Un mélange pauvre ne peut être que suite à un défaut (souvent une prise

d'air par non mesurée par le débitmètre). Ce n'est pas un fonctionnement normal

(hormis coupure des injecteurs en mode décélération).

Petite subtilité: la phase d’accélération n'est pas un mode de fonctionnement

du calculateur. Lors d'une accélération, le mélange est enrichi de par la

conception du conduit d'admission. A ne pas confondre avec le mode pleine charge

qui lui est un mode calculateur correspondant à pied au plancher!!!

-Comment est contrôlée la richesse du mélange?

Comme chacun le sait, la richesse d'un mélange est le coefficient de

carburant présent par rapport à l'air. Ce rapport carburant/air doit être précis

pour assurer la puissance du moteur sans pénaliser la consommation.

Le système d’injection va permettre, de par son principe d’adaptation rapide

d'enrichissement, d’augmenter la puissance moteur seulement au moment de la

demande. La consommation carburant est ainsi diminuée et limitée en phase

d’utilisation normale (fonctionnement basique). Cependant, l’enrichissement du

mélange ne doit pas être influencé par la montée en régime et l’augmentation du

débit d’air aspirée.

La fonction fondamentale du calculateur est de respecter la proportion entre

:

.quantité d’essence (paramètre commandé)

.quantité d’air (paramètre lu)

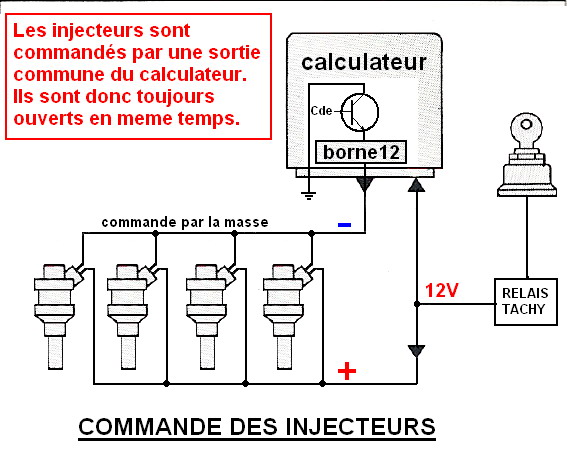

L’alimentation d’essence se fait par les injecteurs. Ils sont commandés

électriquement en ouverture.

Ils ont un débit constant, leur contrôle se fait uniquement sur leur durée

d'ouverture. Leur débit étant connu, la durée d'ouverture détermine directement

la quantité d'essence injectée. (Quantité=Débit(constant) x Temps )

La durée d'ouverture d'injecteur permet de contrôler précisément la quantité

d'essence injectée.

--->La quantité d'essence injecté est régulé par la durée d'ouverture injecteurs

contrôlés par le calculateur.

Le débit d'air est régulé manuellement par la pédale d'accélérateur en

ouvrant plus ou moins le papillon. C'est donc l'action du conducteur qui

détermine le débit d'air aspirée.

Le calculateur n'a aucun contrôle sur ce paramètre, il ne fait que le lire afin

de connaitre la quantité d’air aspirée par cycle.

--->Le débit d'air rentrant est régulé par le papillon contrôlé par le

conducteur.

Tout le principe repose sur la lecture de la quantité d’air aspirée par cycle

puis d’injecter dans ce même cycle la quantité d’essence adéquate.

La lecture de la quantité d’air se fait grâce au débitmètre qui donne à chaque

instant le débit d’air instantané aspiré par le moteur.

Attention : Cette lecture est une variation de débit instantané et non pas une

quantité. Il faut donc convertir la mesure de débit d'air aspiré en quantité

d'air aspirée afin de pouvoir établir une proportion entre la quantité d'air et

la quantité d'essence. Un référentiel de temps est nécessaire. C'est le signal

de régime moteur qui sert de référence temps permettant de connaitre les cycles.

Rappel : Quantité(kg)=Débit(kg/s) x Temps(sec) -> sans le temps, impossibilité

de connaitre la quantité.

Le régime moteur est la référence temps, ce signal est le point de départ de

la chaine de calcul..

-Conversion du débit d’air instantanée en quantité d’air par cycle:

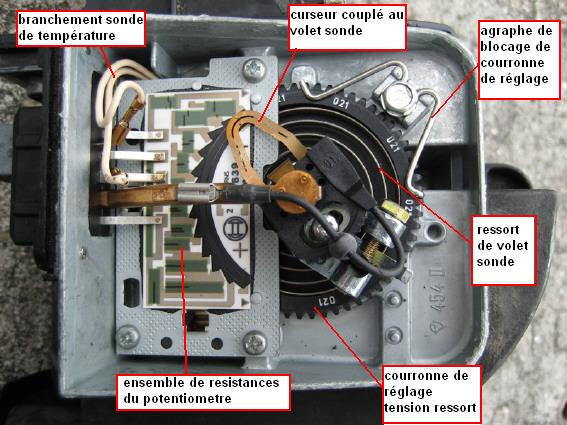

Le débit d'air dans le débitmètre exerce une force sur le volet sonde du

débitmètre. Cette force influence la position du volet. La section de passage de

l’air étant connue, la position indique le débit volumique instantané.

->débit volumique (m3/sec), valeur instantanée tenant compte de la position

volet débitmètre

La température mesurée de l'air permet de connaître sa densité. Ce coefficient

de densité est appliqué au débit volumique instantané mesuré donnant ainsi un

débit massique instantané.

->débit massique (kg/sec), valeur instantanée tenant compte de la position volet

débitmètre+température d'air

Le régime moteur sert de base de calcul ce qui permet d'intégrer une référence

de temps. Ce référentiel temps permet de convertir indirectement le débit d'air

instantané en quantité d'air aspirée par cycle.

->quantité d’air (kg), valeur par cycle tenant compte de la position du vole

débitmètre+température d'air+régime moteur

Rappel: Quantité(kg)=Débit(kg/s) x Temps(sec)

Le calculateur multiplie la quantité d'air mesurée par le coefficient

d'enrichissement 1/15 afin d'obtenir la quantité d'essence idéale à injecter.

(Le dosage idéal est de 1/14,7 appelé rapport stœchiométrique)

Cette valeur d'enrichissement sert de base et correspond à une utilisation

basique du moteur : charge partielle

Ce signal de base est ensuite corrigé en fonction des paramètres détectés

-Les paramètres de base du contrôle de la richesse:

(a)-régime moteur

(b)-température d'air d'admission

(c)-débit d'air d'admission

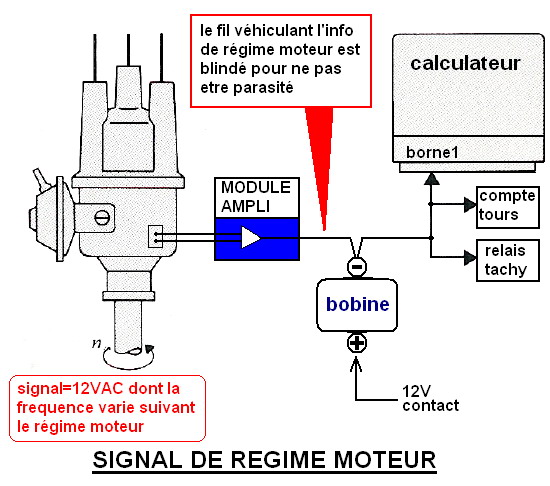

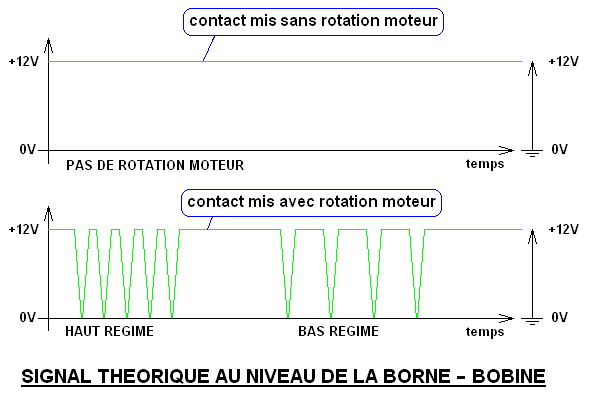

.(a)-l'info de régime est prise sur la borne (-) de la bobine d'allumage.

Le système d'injection se sert donc de l'allumage pour établir un signal de base

qui est le reflet du régime moteur. Il est point d'entrée de la chaine de

calcul.

Rappel: L'allumeur, placé sur l'arbre à came, possède un générateur

d'impulsions.

Ce générateur d'impulsion se compose d'un rotor comportant 4 branches (1 par

cylindres) entraîné par l'arbre à came. Un bobinage détecte les variations

d'entrefer au passage des branches. C'est un capteur inductif de type

électromagnétique (ce n'est pas un capteur à effet hall).

Chaque passage d'une branche devant le capteur génère une impulsion. 4

impulsions sont crées par tour d'arbre à came soit 2 impulsions par tour de

vilebrequin.

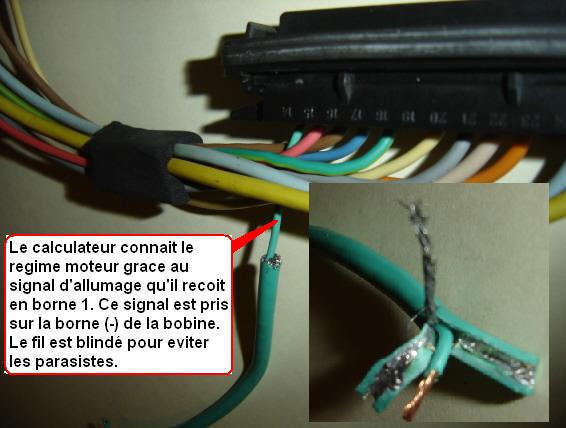

Ces impulsions sont véhiculées par un fil blindé afin d’éviter qu'elles ne

soit parasité ce qui pourrait faire croire à des montées de régime.

Le signal est envoyé au module amplificateur pour le rendre exploitable.

Le rôle de ce module est d'élever le signal au même potentiel que la tension du

réseau de bord. Le signal passe à 0V à chaque impulsion ce qui produit une

différence de potentiel sur l'enroulement primaire de la bobine déclenchant

ainsi une étincelle.

Par conséquence: Le passage d'une branche devant le capteur du générateur

produit une impulsion amplifiée par le module d'allumage déclenchant une

étincelle sur la bougie du cylindre concerné grâce à la DDP produit sur

l'enroulement primaire de la bobine.

La borne (-) de la bobine est donc le point de référence temps du système

d'injection. Il est le reflet du régime moteur. Chaque impulsion représente un

demi-tour de vilebrequin. C'est le signal de base du calculateur. Toute la

chaine de calcul repose sur ce signal référence temps permettant ainsi de

convertir le débit d'air aspirée en quantité d'air aspirée lors d'un cycle de

calcul.

L'info de régime se décompose en 2 valeurs:

-moment de déclenchement du cycle de calcul

-fréquence du cycle de calcul.

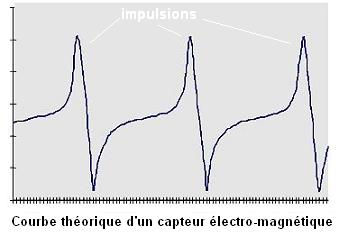

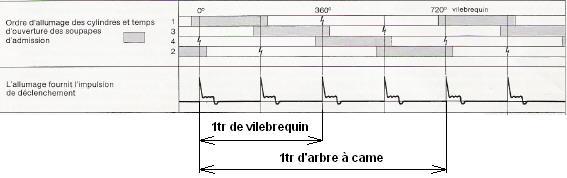

Ligne 1 : moment d'ouverture des soupapes et déclenchement de l'allumage.

Ligne 2 : impulsions générées par l'allumeur déclenchant l'étincelle.

1 impulsions représente un 1/2 tour de vilebrequin->La fréquence des impulsions

est le double du régime moteur.

Il suffira au calculateur de diviser par 2 la fréquence des impulsions pour

connaitre le régime moteur réel.

L'info d'allumage est envoyée à la borne 1 de l'ECU via le compte tour. Le compte tour affiche donc le signal d'allumage divisé par 2 reçue par l'ECU.

Note: Le signal du générateur est une impulsion de faible niveau de tension

ce qui le rend vulnérable aux parasites. La tresse du blindage doit

obligatoirement être à la masse. Eloigner ce fil de la bobine et des fils HT !!!

Note: le signal est aussi reçu par le relais tachymétrique pour l'alimentation

électrique du système d'injection.

Forme théorique du signal produit par le module d'allumage: En réalité la

forme du signal est très différente en raison du temps de charge et décharge de

la bobine.

C'est donc une tension alternative, le fil véhiculant le signal doit aussi

être blindé. La fréquence est 2fois celle du régime moteur.

.(b)-La température d'air

et

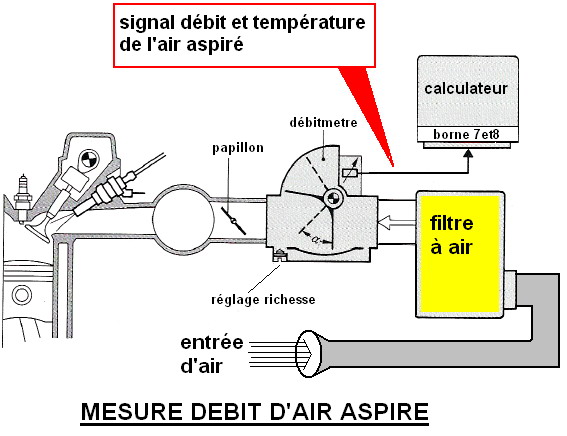

.(c)-le débit de l'air d’admission sont donnés par le débitmètre.

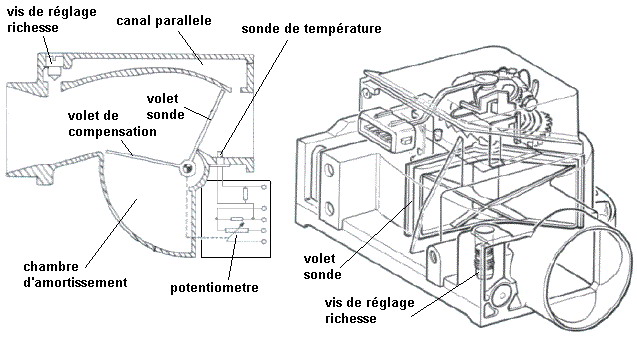

L’écoulement de l'air aspiré exerce une force sur le volet qui contre un

ressort. Le tarage de ce ressort est donc important: éviter d'y toucher. Une

sonde de température soumis au flux d'air mesure la température d'air

d'admission.

A noter, qu'il y a 2 volets: 1 principal recevant la force de l'air et 1

d'amortissement solidaire du premier créant un volume d'air amortisseur. Ceci

afin d’avoir une meilleure précision dans la lecture et aussi d’éviter les

oscillations économisant les pistes du potentiomètre.

On retrouve sur le débitmètre la vis de réglage richesse: Voir chapitre

fonctions externes au calculateur pour explication.

Ces volets sont couplés à un potentiomètre. Le débitmètre étant donc alimenté

en 12V (principe du potentiomètre) envoie une tension électrique

proportionnellement à la position du volet.

La valeur de température est connue grâce à la variation de résistance de la

sonde température intégrée au débitmètre. Cette thermistance influence

directement la valeur de tension fonction position volet envoyée à l'ECU. Le

signal généré par le débitmètre est envoyé en borne 7 et 8 de l'ECU.

La combinaison de ces 3 paramètres (a),(b) et (c) indique précisément au

calculateur la masse d'air aspirée par cycle.

Il ne lui reste plus qu’à injecter la quantité d’essence en régulant le temps

d’ouverture des injecteurs lors du cycle du moteur.

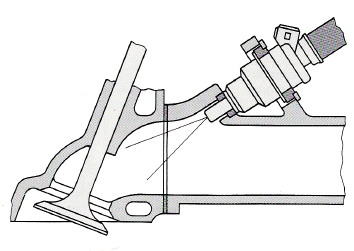

L'injecteur est placé juste devant les soupapes d'admission:

De cette manière, c'est le moteur qui aspire le mélange et non l'injecteur qui

gave le cylindre

Avec ce principe, le moment d'ouverture de l'injecteur lors d'un cycle n'a donc

pas d'importance ce qui autorise:

-l'injection du carburant en plusieurs fois

-une commande électrique commune

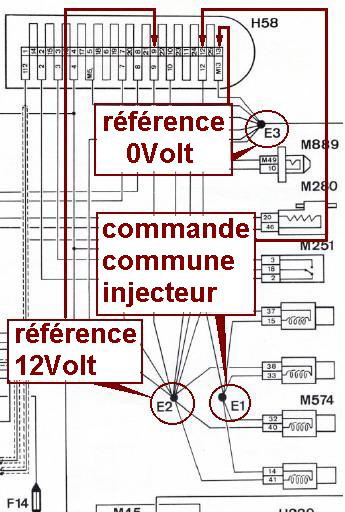

La solution retenue est de les alimenter en 12V tant que le moteur tourne

grâce au relais tachymétrique. La commande commune se fait par la masse via un

fil commun: borne 12 du calculateur.

De ce fait, les durées d'ouverture des injecteurs sont toutes identiques.

Haut de page === ![]() ===

===

PARTIE 3 : Chaîne d'alimentation carburant injecteur

Nous l'avons vu, le système d'injection agit sur la durée d'ouverture des

injecteurs pour contrôler la quantité d'essence injectée.

Cependant, pour que cela soit possible, il faut que la pression carburant

appliquée aux injecteurs soit stable afin d’avoir un débit constant.

Rappel : Quantité(kg) = Débit (kg/sec) x Temps (sec)

Avec un débit constant, la quantité injectée est directement proportionnelle au

temps d'ouverture des injecteurs.

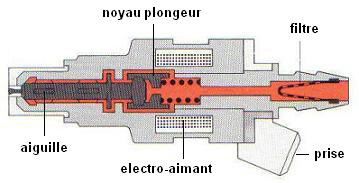

coupe d'un injecteur Bosch

L'injecteur est conçu pour délivrer un débit précis lorsqu'il est soumis à

une pression spécifique.

Exemples :

l'injecteur d'un XU5JA assure un débit de 145cc/min lorsqu'il est soumis à une

pression de 3Bars

l'injecteur d'un XU9JA assure un débit de 214cc/min lorsqu'il est soumis à une

pression de 3Bars

L'injecteur d'un XU9J1assure un débit de 203cc/min lorsqu’ est soumis à une

pression de 2,5bars

La régulation de pression carburant dépends de l'injecteur équipant le moteur.

Le calculateur est associé à un injecteur spécifique car le calcul de la

durée d'ouverture intègre cette valeur de débit. En cas de changement

d'injecteur, le dosage sera différent. Idem en cas de changement de régulateur

de pression.

Note: De par sa conception, l'injection LU-jetronic compense automatiquement une

valeur différente de débit ou de régulation en variant la durée d'ouverture

injecteur pour rechercher la proportion idéale 1/15.

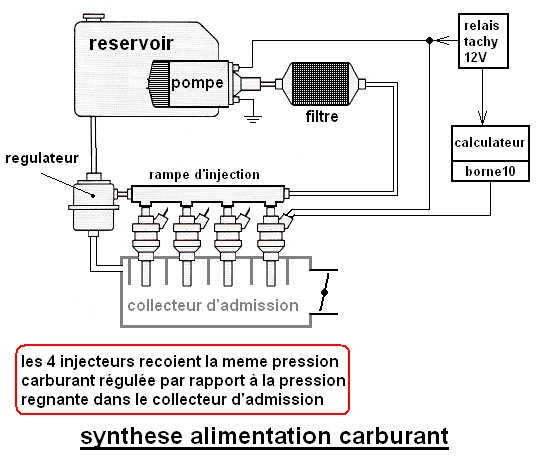

Le rôle de la chaîne d'alimentation en carburant est d'alimenter chaque

injecteur à la même pression carburant régulée à une valeur précise.

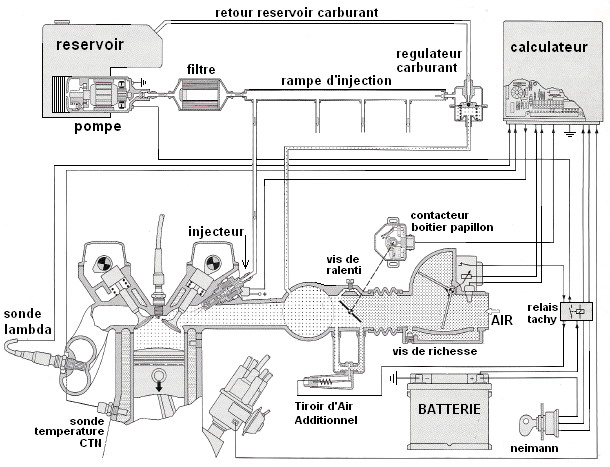

-Architecture du circuit carburant :

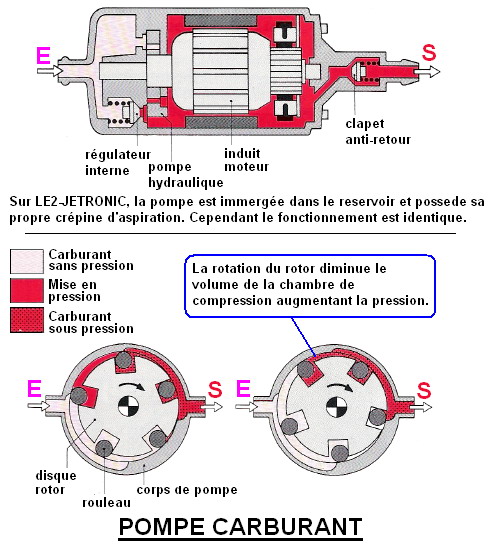

Le circuit carburant est pressurisé par une pompe immergée dans le réservoir.

Elle de type électrique à rouleaux, peu fragile... Sa lubrification est assurée

par le carburant. Son débit est de 130l/h sous une pression de 3,5bar. (suivant

modèle)

Elle possède son propre filtre au niveau de sa crépine d'aspiration mais un

filtre plus fin est placé en aval afin d'éviter un eventuel colmatage du

circuit.

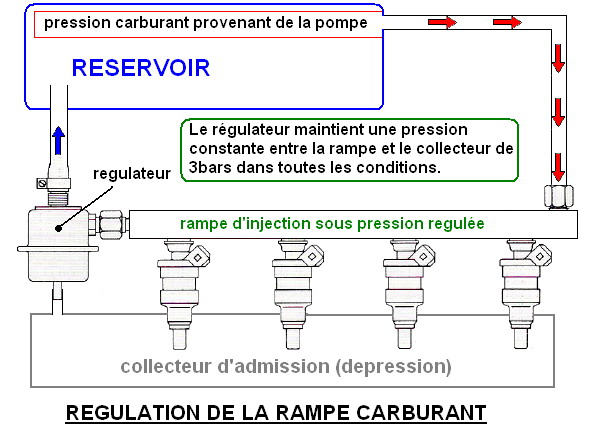

Le carburant est acheminé jusqu'à la rampe d'injection grâce à la pompe pour y être régulé. En plaçant les 4 injecteurs sur cette rampe, on s'assure ainsi qu'ils recevront la même pression. Un régulateur, placé à ce niveau, est chargé d'assurer le contrôle de la pression carburant de la rampe d'injection.

Même en cas de panne, il est impossible que les injecteurs travaillent avec

une pression d'essence différente

Tout risque de fonctionnement dissymétrique est écarté.

-Quelle est valeur de la régulation de pression carburant?

Nous venons de voir que: La valeur de pression carburant est une valeur fixe

qui est fonction du type d'injecteur.

Cette pression est relative à la pression ambiante à laquelle il est soumis.

Dans ce cas précis, on considère que la pression ambiante est la chambre dans

laquelle il pulvérise, donc la tubulure d'admission.

La pression carburant envoyée à l'injecteur est régulée par rapport à la pression régnante dans le collecteur d'admission.

Cependant la pression d'air dans les tubulures d'admission n'est pas stable.

Elle est fonction de 3 paramètres:

-pression atmosphérique

-aspiration du moteur

-position du papillon

La pression atmosphérique dépends des conditions météorologiques et de

l'altitude. Cet élément doit être pris en compte pour assurer un bon

fonctionnement du moteur dans des conditions d'utilisations changeantes.

De plus, le moteur cherche à monter en régime. La limitation de régime est

assurer par le papillon ce qui engendre une dépression dans la tubulure

d'admission car le moteur cherche à aspirer l'air sans y arriver.

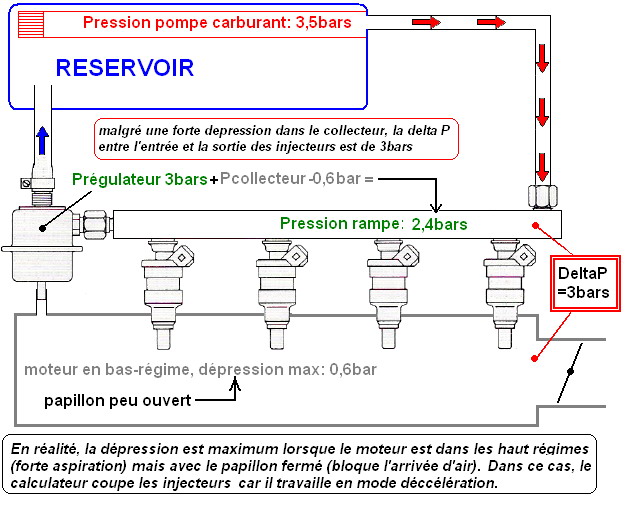

La dépression du collecteur d'admission est maximum en bas régime car le

papillon est fermé.

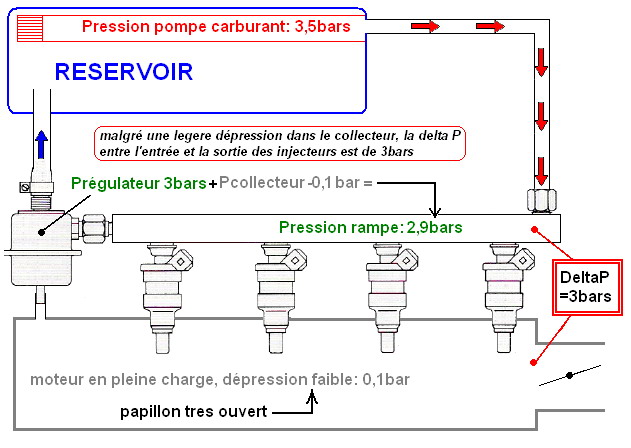

La dépression du collecteur d'admission est minimum en pleine charge car le

papillon est ouvert.

On peut considérer que la dépression dans le collecteur d'admission est de l'ordre de 0,6Bars au ralenti et d'environ 0,1Bar en pleine charge (due au filtre à air, débitmètre, conduit d'admission forme de l'entrée d'air... etc.)

La régulation carburant est obtenue grâce à un régulateur placé sur la rampe

d'injection.

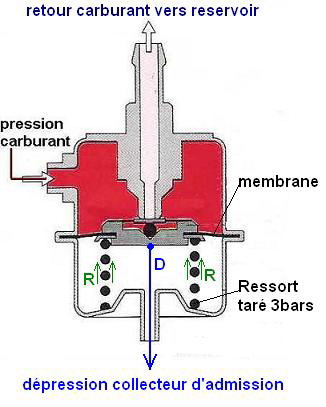

-Régulateur pression carburant:

Son rôle est de réguler la pression carburant désirée par rapport à la pression régnant dans le collecteur d'admission.

Il est composé d'une membrane dont les faces sont exposées d'un coté:

-à la pression carburant (à réguler)

de l'autre coté:

-à la force d'un ressort taré (valeur de pression désirée)+pression collecteur

d'admission

Le carburant est renvoyé vers le réservoir tant que la pression carburant est

supérieur à la force du ressort + pression de l'air jusqu'à obtenir l'égalité de

pression.

Note: sur un moteur sans turbo, la pression régnante dans le collecteur est

toujours négative. La pression carburant sera toujours inférieur à la force du

ressort.

Ci dessus: La pression de carburant est abaissée jusqu'a la force exercé par

le ressort R. Cette valeur représente la valeur de pression désirée (3Bars)

La dépression D dans le collecteur aspire la membrane et abaisse la pression

jusqu'à équilibre.

On obtient ainsi est une pression différentielle et non pas absolue.

Exemples :

-Moteur, coupé: La dépression est nulle. La régulation ne se fait que grâce au

ressort taré car la membrane n'est pas soumis à la dépression. La pression

obtenue au niveau de la rampe est celle du régulateur: 3bars.

La pression de l'injecteur est aussi 3bars.

-moteur en bas régime: La dépression collecteur est maximum. La pression au

niveau de la rampe est: valeur Ressort+valeur Dépression= 3+(-0,6)=2,4Bars

Par contre, les injecteurs travaillent sous 3bars malgré une pression rampe à

2,4Bars.

-moteur en pleine charge: La dépression collecteur est minimum. La pression

au niveau de la rampe est: valeur Ressort+valeur Dépression=3+-(0,1)=2,9Bars

Par contre, les injecteurs travaillent sous 3Bars malgré une pression rampe à

2,9Bars.

Note: La durite de signal pression collecteur est donc importante pour

assurer une bonne régulation carburant. En cas d'obturation, la pression de la

rampe sera constamment à la valeur du régulateur: 3bars. Ce qui se traduit par

une augmentation de la richesse à bas régime mais sans influence en

fonctionnement pleine charge.

La durite de retour carburant doit être libre. En cas d'obturation, la pression

de la rampe sera celle de la pompe 4Bars. la richesse sera augmenté dans tous

les états de charge particulièrement dans les bas régime.

-Synthèse circuit d’alimentation carburant:

Haut de page === ![]() ===

===

PARTIE 4 : Finalité de la chaîne de commande électrique/chaîne d'alimentation carburant

Nous venons de voir que :

-le calculateur commande en même temps les 4 injecteurs.

-les injecteurs reçoivent la même pression d'essence.

De ce fait, avec une pression et une commande électrique communes, les

injecteurs envoient la même quantité de carburant en même temps dans leur

tubulure d'admission respective. Il est impossible (sauf panne d'injecteur) que

les cylindres reçoivent une quantité d'essence différente.

Le mélange injecté est donc la même pour tous les cylindres

Le fonctionnement est ainsi assuré d’être symétrique et équilibré.

Le calculateur peut ainsi contrôler la quantité exacte d'essence envoyée dans

les tubulures des 4 cylindres.

Haut de page === ![]() ===

===

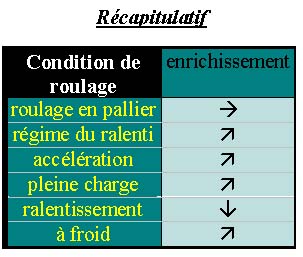

PARTIE 5 : Phases et mode de fonctionnement.

Pour assurer un fonctionnement correcte du moteur dans toutes les conditions,

l'enrichissement doit être diffèrent suivant les phases de fonctionnement.

-Quelles sont les phases de fonctionnement et comment le calculateur les

détermine?

Plusieurs phases correspondant à des modes de correction dosage initial calculé.

-A-post démarrage (par rapport au temps)

-B-monté en température (par rapport à la température moteur)

-C-ralentie (pédale détectée en butée mini)

-D-fonctionnement vitesse stabilisé (pas de butée pédale détectée)

-E-accélération (par conception du circuit d'air qui influence le débitmètre)

-F-pleine charge ou pédale à fond (pédale détectée en butée maxi)

-G-décélération (par rapport à la position pédale + régime moteur)

-H-surrégime (par rapport au régime moteur)

L’ECU change de mode en fonction des paramètres qu'il reçoit et du temps(seconde).

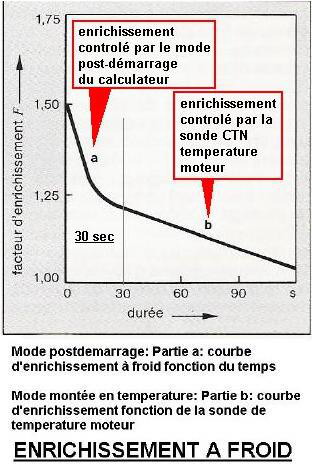

-A- Le mode post démarrage: intervient juste après le démarrage. La richesse

est fortement augmentée durant 30sec. Et est prioritaire sur tout autre

paramètre.

Cette petite courbe d'enrichissement à froid (a) n'existe pas sur le L-JETRONIC

qui possède un injecteur départ à froid contrôlé par un thermo-contact

temporisé.

Le LE2-JETRONIC a donc intégré cette fonction dans son calculateur représenté

par la partie (a) de la courbe ci dessous (d'où la suppression de l'injecteur).

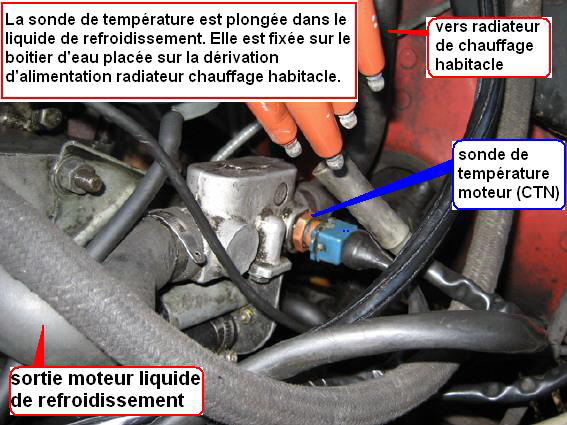

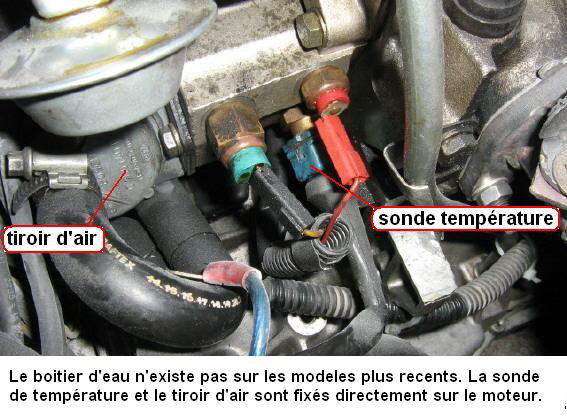

-B- Le mode montée en température: après la phase post-démarrage donc 30sec après la mise en route moteur. La richesse est corrigée en fonction de la température moteur représenté par la courbe (b). La température est donnée par la sonde température moteur CTN placée sur le boitier d'eau près du tiroir d'air additionnel sous l'allumeur.

Dans ces 2 modes, le mélange est fortement enrichi pour contrer les faibles jeux à froid et surtout l'essence qui condense sur les parois ce qui appauvri le mélange. (Voir PARTIE 8, starter automatique)

Une fois la sonde température moteur à température normale de fonctionnement,

le calculateur ne peut pas revenir sur ces 2 précédents modes.

Cette sonde n'est donc plus prise en compte sauf en cas de panne ou elle

indiquerait à l'ECU un moteur froid et le mélange serait de nouveau enrichi de

façon anormale.

-C- Le mode ralenti: sélecté par l'ECU lorsqu'il voit le papillon en butée mini (donc pédale relâchée) associé à un régime moteur inférieur à 1600trs/min. Le mélange est légèrement sur-enrichi pour stabiliser le ralenti et éviter les à-coups de régime.

-D- Le mode charge partielle: fonctionnement basique de l'ECU donc toujours sélecté. On considère mode charge partielle lorsque le mode ralenti ou pleine charge n'est pas sélecté (le papillon n'est pas en butée donc pédale d’accélérateur en position intermédiaire). Le mélange est optimum: 1kg de carburant/15kg d’air. Seule la lecture du débitmètre est prise en compte. C’est le calcul d'enrichissement de base, il ne peut pas descendre en dessous de ce rapport 1/15 -> c’est la durée minimale d’ouverture d’injecteur.

-E- Le mode accélération: c'est le même mode que charge partielle. L’ECU reste en mode 1/15 mais la conception du circuit d'air va créer une pression ouvrant plus le débitmètre qu'il n'y a de passage d'air. De ce fait le calculateur est trompé et va penser qu'il y a plus d'air aspiré, il va donc envoyer plus d'essence augmentant l’enrichissement du mélange.

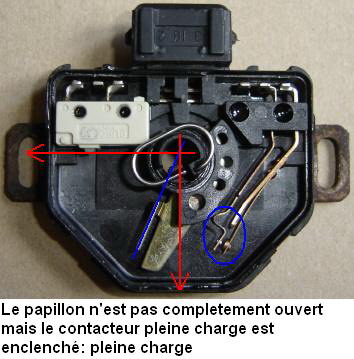

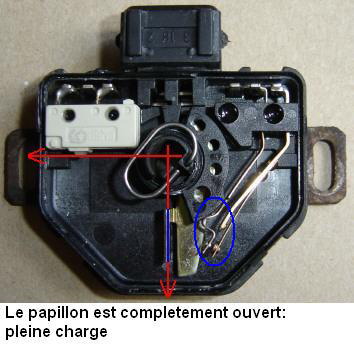

-F- Le mode pleine charge: sélecté par l'ECU lorsqu'il voit le papillon approcher la butée maxi (>75% d'ouverture). Le mélange est fortement enrichi.

-G- Le mode décélération: sélecté par l'ECU lorsqu'il détecte le papillon en

butée mini (pédale relâchée) associé à un régime supérieur à 1600trs/min. Les

injecteurs sont coupés pour économiser du carburant et gagner du frein moteur.

Ils s'ouvrent à nouveau lorsque le régime est inférieur à 1600trs. Le régime

descend alors progressivement jusqu'au régime ralenti.

-H- Le mode surrégime: sélecté par l'ECU lorsqu'il voit un régime supérieur à un

certain seuil-> Les injecteurs sont coupés.

A noter que cette fonction a été rajoutée au calculateur en 1986. Le relais

tachymetrique double fonction assurait avant cette surveillance. L'avantage de

cette évolution est que la coupure se fait seulement sur les injecteurs et non

pas sur tout l'ensemble du système. Pour plus d'information voir

PARTIE 3:

Sécurité d'alimentation électrique.

La mode charge partielle correspond au fonctionnement basique, celui ci ne

prends en compte que la lecture du débitmètre. Tous les autres modes ne sont

qu'une correction de ce mode charge partielle.

C'est le mode de fonctionnement normal du calculateur.

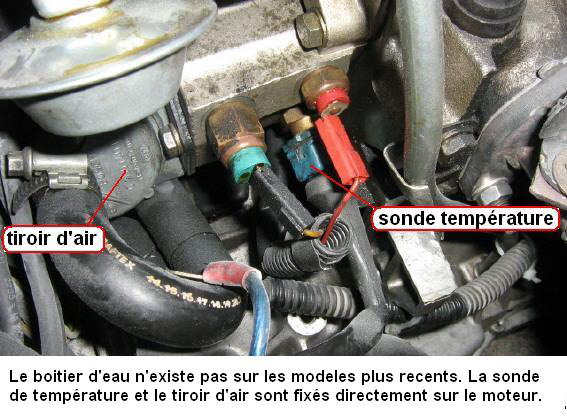

-Comment le calculateur mesure la température moteur?

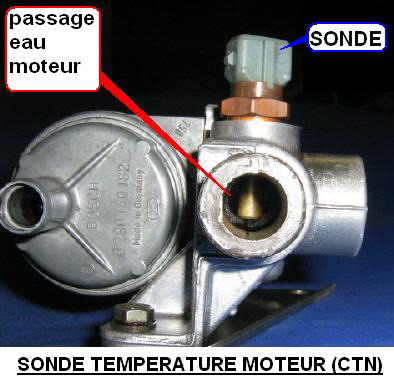

Un boitier d'eau est placé sur la ligne d'alimentation d'eau du radiateur de

chauffage. La sortie d'eau se trouve en amont du calorstat et est donc la valeur

de température d'eau moteur la plus haute. Elle est considérée comme le reflet

de la température moteur.

La sonde est placée sur ce boitier d'eau afin d'être plongée dans le liquide

de refroidissement.

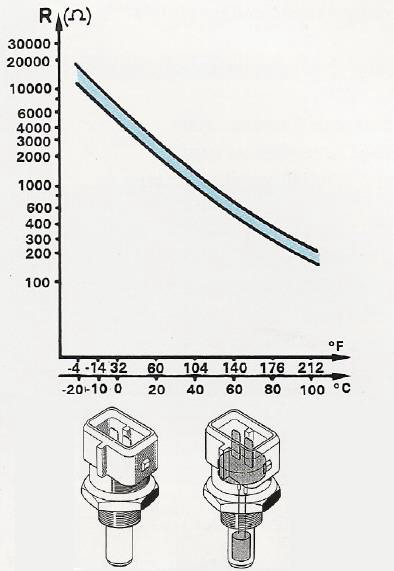

C'est une sonde type CTN.

Les CTN (Coefficient de Température Négatif, en anglais NTC, Negative

Temperature Coefficient) sont des thermistances dont la résistance diminue de

façon uniforme avec la température.

Cette sonde ne sert qu'à corriger le dosage de base initial afin d'augmenter la

richesse lorsque le moteur est froid.

Note: Le boitier d'eau n'existe pas sur les modèles après 91:

-Comment le calculateur détecte la butée papillon?

L'ECU ne peut connaître que 3 états de position pédale:

-relâchée = fonctionnement ralenti

-butée maxi ou proche = fonctionnement pleine charge

-intermédiaire = fonctionnement charge partielle

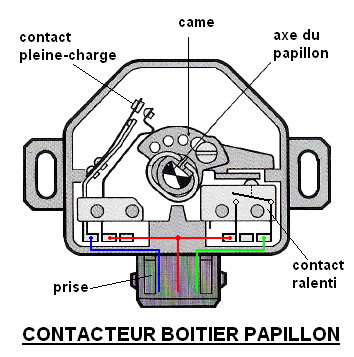

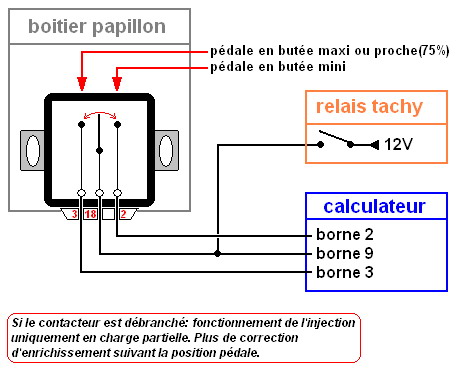

Les états ralenti et pleine charge sont connus grâce aux 2 contacteurs fixés

sur le boîtier papillon et correspondent aux butées basse et haute.

Le contacteurs sont simplement des indicateurs de fin de course papillon.

Lorsque le papillon est en position intermédiaire, le calculateur n'apporte pas de correction de charge à la richesse. On considère alors que le moteur est en fonctionnement charge partielle.

Principe:

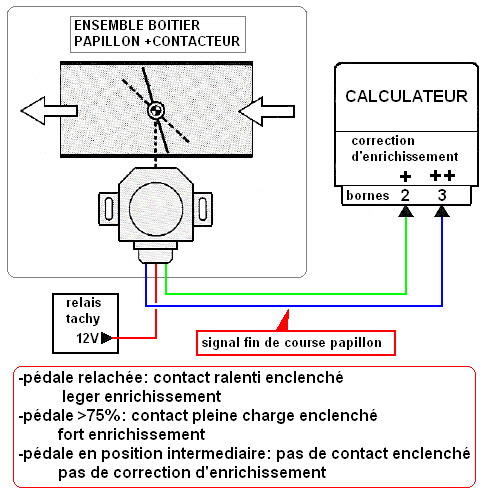

Le contacteur de boitier papillon reçoit un 12V moteur tournant qu'il va

distribuer au calculateur suivant sa position:

-pédale relâchée=butée basse du papillon=12V en borne 2 de l'ECU

->léger enrichissement (sauf si régime moteur>1600trs/min=coupure injecteur)

-pédale à fond ou proche=butée haute du papillon=12V en borne 3 de l'ECU

->fort enrichissement

-position intermédiaire=pédale position intermédiaire=pas de tension en borne 2

et 3 de l'ECU

->pas d'enrichissement

En pratique:

-La pédale est relâchée, le contacteur ralenti est enclenché. Le calculateur

reçoit un 12V sur sa borne 2 et enrichi légèrement le mélange:

-La pédale est en position intermédiaire. Aucun contacteur n'est enclenché.

Pas de tension distribué au calculateur, pas de correction de richesse:

-La pédale approche de la butée haute sans toutefois être au maxi. Le

contacteur pleine charge est enclenché. Le calculateur reçoit un 12V sur sa

borne 2 et enrichi fortement le mélange:

-La pédale est au maxi. Le contacteur pleine charge est enclenché. Le

calculateur reçoit un 12V sur sa borne 2 et enrichi fortement le mélange:

Le contacteur de boitier papillon en association avec le régime moteur ne

sert au calculateur qu'à changer son mode de calcul afin d'apporter une

correction au dosage de base initial.

Haut de page === ![]() ===

===

PARTIE 6: Autres fonctions du système d'injection internes au calculateur

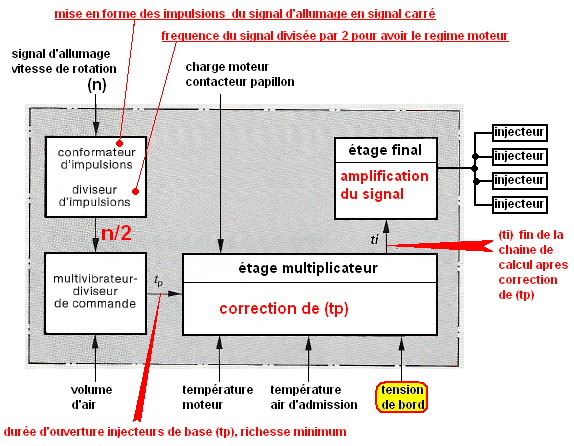

Nous l’avons vu, l’entrée de la chaine du calcul sont les impulsions de

l'allumage pris sur la commande de la bobine.

Le calculateur reçoit ces impulsions sur sa borne 1.

Chaque impulsion est tout d'abord transformée en signal de forme carrée par le

conformateur.

Puis la fréquence des impulsions est divisée par 2 grâce au diviseur de

fréquence du calculateur afin de connaitre le régime réel du moteur. Chaque

impulsion représente 1 tour de vilebrequin.

L'information obtenue représente la fréquence et le moment de déclenchement de

l'ouverture injecteur.

Il y a donc 1 ouverture d'injecteur par tour de vilebrequin soit 2 ouvertures

d'injecteur par tour d'arbre à came donc par cycle de moteur.

Ce signal brut obtenu est exploité et transformé grâce à l'info de

débit(massique) d'air aspiré venant du débitmètre. La durée de l'impulsion

(durée d'ouverture d'injecteur) est établi afin d'obtenir une proportion

essence/air de 1/14,7: Le fameux rapport stœchiométrique représentant le dosage

idéal lambda=1. C’est la valeur de richesse de base ne tenant compte que du

débitmètre.

Elle correspond à la phase de fonctionnement du moteur le plus utilisé: charge

partielle.

La richesse mélange ne pourra jamais (sauf prise d'air sauvage ou vis

richesse débitmètre dévissée) être en dessous de ce seuil. C'est la durée

minimum d'ouverture des injecteurs.

Note: le calcul de dosage est effectué sur 1 tour de vilebrequin donc 1/2 cycle.

La référence temps étant la même entre la mesure du débit et l'ouverture de

l'injecteur, la proportion est respecté sur 2 tours de vilebrequins soit 1 cycle

malgré l'injection carburant en 2 fois.

La richesse 1/14,7 obtenue sert de référence aux autres modes de fonctionnement qui vont seulement lui apporter une correction suivant la détection de la phase d'utilisation moteur.

Cependant, l'ouverture de l'injecteur n'est pas immédiate car, comme tout

système électromagnétique, il a un temps de réponse. Ce temps de réponse diminue

la durée d'ouverture de l'injecteur ce qui appauvri le mélange.

Ce temps de réaction d'ouverture est directement lié à la tension électrique de

sa commande donc de la tension du réseau électrique de la voiture.

En langage courant: Plus la tension électrique de commande est faible, plus

l'injecteur mets du temps à s'ouvrir.

De ce fait, la durée d'ouverture de l'injecteur n'est jamais identique au signal

électrique de commande.

Le calculateur prends donc en compte la tension électrique de bord pour

corriger et augmenter le temps d'ouverture injecteur au même titre que les

paramètres moteur.

La durée de l'impulsion est augmentée en fonction de la tension électrique de

bord.

La valeur de tension est donc très importante bien que le calculateur la

corrige, elle doit être correctement régulée. L’alimentation électrique des

divers éléments d’injection est prise sur le même point pour garder la même

référence de potentiel: point de jonction E2.

A l’identique, la référence de masse doit être la même: point de jonction E3

La commande des injecteurs doit être prise au même point pour ne pas qu’une

résistance de ligne puisse entraîner un déséquilibre entre les cylindres: point

de jonction E1.

Ne jamais modifier l’architecture du faisceau électrique afin de conserver les

mêmes références de potentiel.

-Mise en forme et correction du signal:

Voir tableau ci dessous.

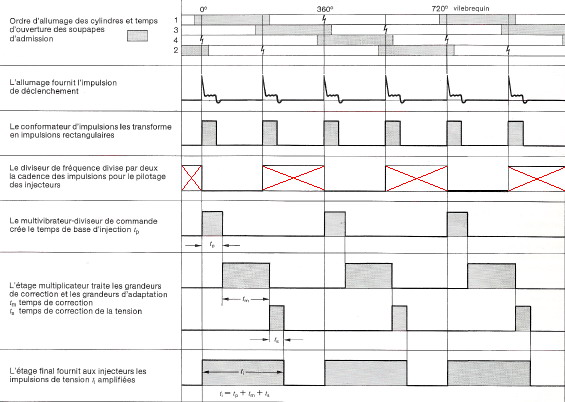

.Ligne 1 : Position soupapes et déclenchement étincelles.

.Ligne 2 : Impulsions d'allumage.

.Ligne 3 : Les impulsions de l'allumage sont tout d'abord transformées en

impulsions carrées par le conformateur d'impulsion (fonction interne

calculateur).

.Ligne 4 : La fréquence est divisée par 2 par le diviseur de fréquence (fonction

interne calculateur) afin de conserver 1 moment de déclenchement sur 2. De ce

fait l'ouverture des injecteurs se fait toutes les 2 impulsions d'allumage. Cela

détermine la durée et la fréquence d'un cycle de calcul.

.Ligne 5 : En fonction du paramètre débit d'air aspirée, le calculateur

détermine un temps d'ouverture injecteur théorique par rapport à la richesse

idéale. Ce temps de base d'injection correspond à la richesse minimum de

fonctionnement du moteur (1/14,7). A aucun moment, la richesse ne peut être

inférieure à ce calcul. Le réglage tension ressort débitmètre influence

directement ce calcul de richesse minimum. Il est possible de diminuer ce temps

d'ouverture en tendant le ressort mais le mélange serra appauvri -> une

compensation est donc obligatoire pour augmenter la richesse. Ex: un

potentiomètre à la place de la sonde de température CTN.

.Ligne 6 : Cette richesse théorique de base est corrigée en fonction des phases

de la charge moteur, des températures. C'est une correction d'augmentation

d'enrichissement sauf en mode décélération et surrégime ou les injecteurs sont

coupés.

Ex: à froid -> enrichissement fortement augmenté, pied au plancher

->enrichissement augmenté, etc...

.Ligne 6bis : La richesse théorique demandée est augmentée pour compenser le

temps de réponse d'ouverture de l'injecteur.

.Ligne 7 : L’étage final est chargé d'amplifier le signal de commande afin de

contrôler en ouverture les injecteurs. Rappel : la durée d'ouverture de

l'injecteur n'est pas identique à ce signal en raison de son temps de réponse.

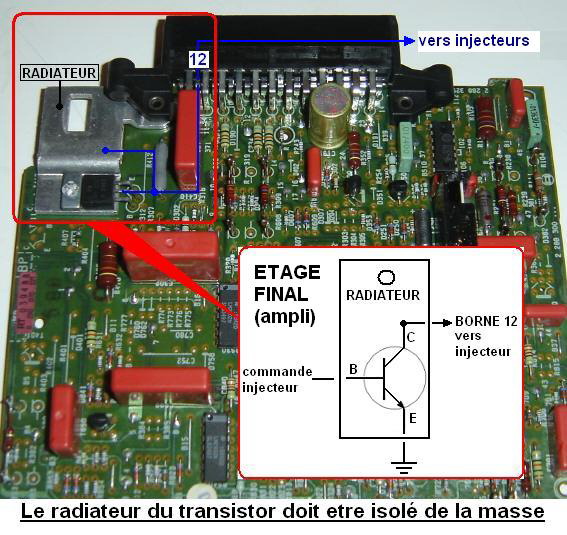

-Dissipation de chaleur du transistor de puissance:

L'étage final du calculateur est chargé d'amplifier le signal de commande des

injecteurs. Cette fonction est assurée par un transistor de puissance capable de

délivrer un courant suffisant pour ouvrir les 4 injecteurs en même temps.

Le courant délivré par la borne 12 du calculateur vers les injecteurs est de

3Amperes ce qui oblige à dissiper la chaleur engendré par le passage du courant.

Le transistor est donc placée sur un radiateur afin d'évacuer la chaleur.

La patte de fixation du transistor est directement reliée à sa sortie (le

collecteur). De ce fait, la sortie du transistor donc la borne 12 du calculateur

se trouve au même potentiel que le radiateur.

Afin d'améliorer l'évacuation de la chaleur, le radiateur est relié au couvercle

du boitier calculateur. Une plaque de mica placée entre le radiateur et la patte

métallique du calculateur permet d'isoler électriquement le radiateur du

boitier.

Il est important de conserver la bonne isolation de ce radiateur.

Aux lecteurs de JSO: Ne pas retirer la plaque de mica. S'assurer que le

radiateur n'est pas relié au châssis du boitier. La mise à la masse de ce

radiateur reviendrait à mettre à la masse la borne 12 ce qui provoquerait une

ouverture permanente des injecteurs.

-Récapitulatif calcul de la richesse:

-prise en compte des impulsions du signal d'allumage

-impulsions transformées en impulsion carré

-signal divisé par 2 pour connaitre le régime moteur

->déclenchement d'un cycle de calcul par tour de vilebrequin entrainant une

ouverture injecteur.

-élaboration de la richesse de base suivant le dosage parfait 1/14,7 ne tenant

compte que du débitmètre.

->signal de base sans correction correspondant au dosage charge partielle (durée

minimal d'ouverture injecteur)

-prise en compte des paramètres de correction (état de charge, température

moteur, tension de bord)

-correction du signal de base en fonction de ces paramètres

-amplification du signal

-commande injecteur

Le débitmètre avec le régime moteur sont les 2 éléments essentiels au bon

fonctionnement de l'injection. De leurs paramètres dépendent l'élaboration du

dosage initial. Le taux final d'enrichissement n’est que le résultat de

corrections de ce dosage initial.

En cas de défaut de fonctionnement majeur de l’injection, ces 2 éléments sont à

vérifier en priorité

-> Vérification de l’allumage pour le régime moteur .

-> Vérification de la bonne rotation et de la propreté du volet sonde pour le

débitmètre.

Haut de page === ![]() ===

===

PARTIE 7: Autres fonctions du système d'injection externes au calculateur

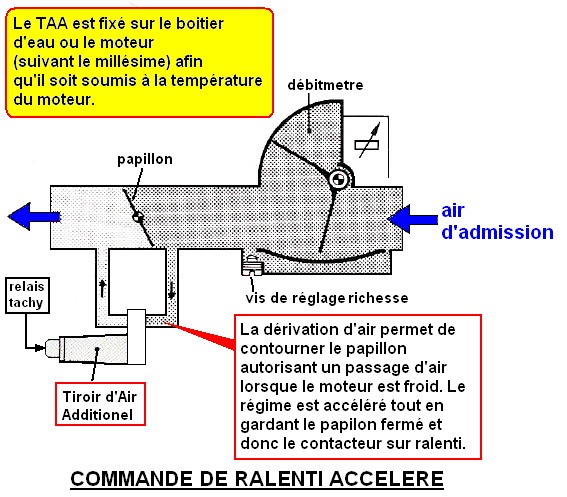

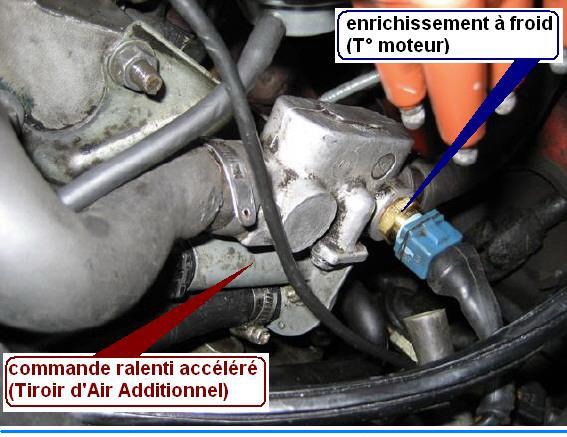

-Ralenti accéléré:

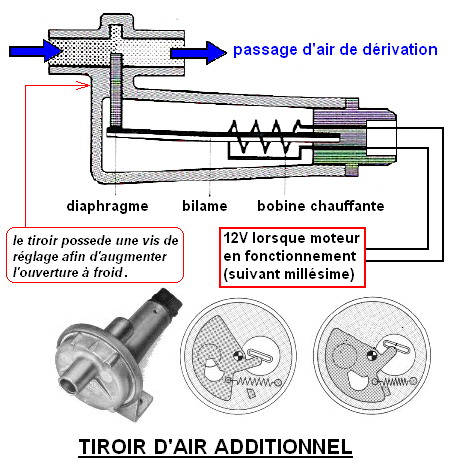

Cette fonction d'augmentation de ralenti est assurée par le tiroir d'air

additionnel. Son rôle est d'augmenter le ralenti à froid afin d'assurer la

fonction starter. (Voir PARTIE 8 starter automatique)

Le principe est de faire aspirer par le moteur, par l’intermédiaire du tiroir additionnel, d’avantage d'air en contournant le papillon. Le régime moteur va augmenter de la même façon qu'une ouverture de papillon. Le contacteur papillon reste au repos malgré l'augmentation de ralenti indiquant au calculateur que la pédale est toujours relâchée. Le mode ralenti est conservé par le calculateur autorisant l'augmentation d'enrichissement.

A froid le ralenti est donc augmenté tout en gardant le calculateur en mode ralenti.

Le Tiroir d'Air Additionnel se présente comme un robinet thermique autorisant

un passage d'air. Le conduit d'air du tiroir est obturé par un bilame qui se

déforme en fonction de la température contrôlant ainsi le passage de l'air.

Il est soumis à la température du moteur afin de s'assurer de la fermeture du

passage d'air lorsque le moteur est chaud. Le passage d'air est ouvert lorsque

le moteur est froid.

Le bilame est entouré d'une bobine chauffante afin d’accélérer la fermeture du

conduit pour contrer l'inertie thermique. Il ne chauffe que lorsque le moteur

est démarré.

Note: avant 1987, le tiroir était réchauffé à partir du moment ou le moteur

tournait. La masse de la bobine chauffante a été déplacée en 87 afin d'inhiber

le réchauffage de bilame lors du démarrage.

Le tiroir est équipé d'un système de réglage pour modifier le débit d'air à

froid. Le réglage s'effectue en desserrant l'écrou puis en jouant sur la

position du diaphragme.

-Sécurité d'alimentation électrique:

L'alimentation électrique de l'injection est assurée par le relais tachymetrique.

Son rôle est de couper l'alimentation électrique de la pompe carburant et du

système d'injection lors d'un accident. Le relais tachy permet l'alimentation

électrique lorsqu'il détecte une rotation du moteur. En cas d'accident, le

moteur cale -> la pompe carburant et le système d'injection ne sont plus

alimentés électriquement.

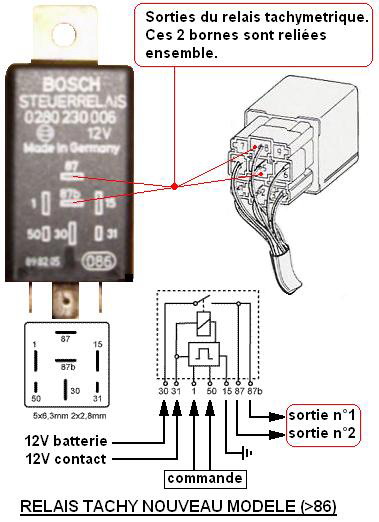

Il y a 2 modèles de relais tachymétrique :

-avant 86 : C'est un relais double fonction car il assure la fonction

alimentation électrique et la protection surrégime. L'alimentation électrique de

l'injection est coupée lorsque le régime moteur atteint 6600trs/min.

Il est placé dans un petit boitier sous la batterie. Il possède 7broches mais la

prise possède 8bornes.

-86 et après : Le relais tachy est remplacé par un modèle simple fonction et

n'assure que la fonction alimentation électrique. La fonction limitation

surrégime est assurée par le calculateur à 6600trs en 86 puis 6900trs/min après

86. Il possède 7 broches, le faisceau électrique a donc été modifié mais sa

prise contient 9 bornes. Il est déplacé dans la boite à gants après le numéro de

série 7 900 000 (millésime 88, correspondant au passage phase II).

Dans les deux cas, il possède 2 sorties électriques distinctes :

-alimentation pompe carburant (+sonde lambda pour LU-JETRONIC)

-alimentation injecteurs, bobine chauffante tiroir additionnel, débitmètre,

contacteur boîtier papillon

Sa commande est le signal de régime moteur pris sur la borne (-) de la bobine

(même signal que le compte-tours). Il colle lorsqu'il détecte des impulsions de

l'allumage considérant que le moteur tourne.

La tension à ce point est 12VDC lorsque le système d'allumage est alimenté sans

rotation du moteur (pas d'impulsions). Cette tension devient 12VAC à la rotation

du moteur grâce aux impulsions d'allumage.

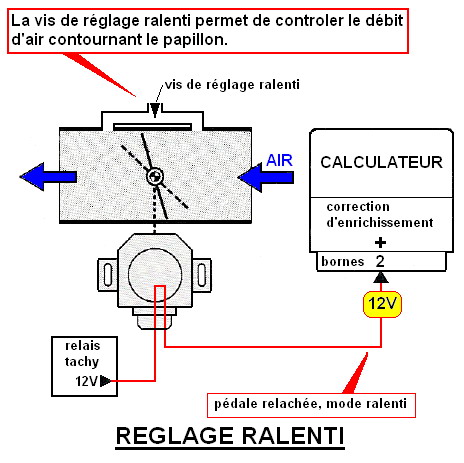

-Réglage ralenti:

Le but est d'augmenter le ralenti tout en gardant la pédale en position neutre

afin que le papillon soit au repos. De cette manière, le contacteur de papillon

reste contacté en position ralentie permettant au calculateur de rester en mode

ralentie (augmentation de richesse)

Principe: Un conduit parallèle au papillon autorise simplement un passage

d'air le contournant.

Le passage de l'air d'admission est augmenté autorisant une montée en puissance

du moteur. La vis de réglage limite plus ou moins le passage de l'air dérivé.

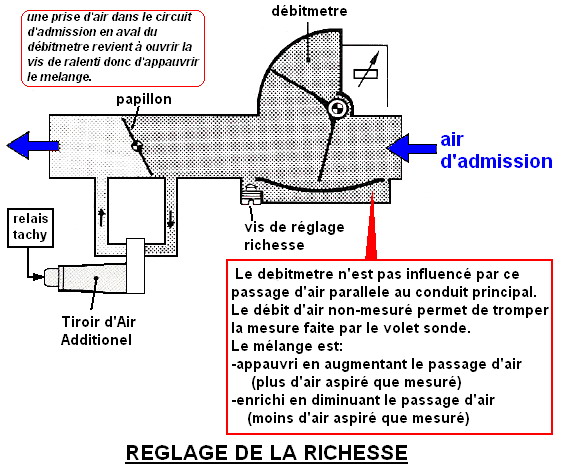

-Réglage richesse:

Selon le même principe que le réglage du ralentie par rapport au papillon, un

passage d'air contourne le débitmètre. Cette dérivation permet de tromper la

mesure du débitmètre qui ne verra pas ce débit supplémentaire. Le calculateur

adaptera l'ajout d'essence par rapport au débit mesuré sans tenir compte de ce

surplus d'air.

La vis de réglage autorise plus ou moins le passage d'air dérivé et ne peut qu'appauvrir le mélange au même titre qu'une prise d'air moteur.

Rappel: Le starter est une fonction qui permet d’assurer le bon fonctionnement du moteur lors d’un démarrage et pendant sa montée en température. Le fonctionnement du moteur est optimum à chaud car les réglages sont effectués à cette température normale de fonctionnement. A froid, il est nécessaire de modifier ces réglages.

A froid, le mélange est appauvri du à l'essence qui se condense sur les

parois du cylindre froid. Il est obligatoire d’enrichir le mélange afin de

contrer ce phénomène ->le mélange doit être enrichi.

Sur un carburateur, c’est le rôle du volet d’entrée d’air du carburateur qui

enrichi le mélange par diminution du débit d’air rentrant.

En plus de cette condensation, le moteur est soumis à des frottements

supplémentaires du aux faibles jeux à froid et à une viscosité d'huile plus

importante. Il est obligatoire d'augmenter le ralenti afin de contrer ce

phénomène ->le régime doit être augmenté.

Sur un carburateur, c’est le rôle de la tirette du starter qui par une biellette

va déplacer la butée papillon.

Le système d’injection est capable automatiquement de gérer le fonctionnement

du moteur à froid grâce à la combinaison de deux fonctions :

-enrichissement à froid (fonction interne au calculateur)

-ralenti accéléré (fonction externe au calculateur)

Le sur-enrichissement est assuré par le mode post-démarrage du calculateur

durant les 30 premières secondes permettant un meilleur démarrage. La sonde de

température moteur CTN assure ensuite le sur-enrichissement jusqu’à ce que le

moteur ait atteints sa température normale de fonctionnement. (Voir PARTIE 5 :

Phases et mode de fonctionnement).

L'enrichissement à froid est obtenu en augmentant la quantité d'essence injecté

à l'inverse du carburateur qui diminue la quantité d'air aspirée.

L’augmentation de ralenti est assurée par la fonction ralenti accéléré. C’est

le tiroir d’air additionnel qui contrôle cette fonction. Ce tiroir est un

robinet thermostatique. Il est fixé au boitier d’eau afin d’être soumis à la

température moteur. Il est ouvert à froid et fermé à chaud. Sa bobine chauffante

permet de contrer l’inertie thermique et accélérer sa fermeture. (voir PARTIE 7

: Autres fonctions externe au calculateur)

Le ralenti accéléré est obtenu par une dérivation d'air du papillon en gardant

la pédale en position repos à l'inverse du carburateur qui ouvre le papillon.

PARTIE 9: Injection LU-JETRONIC

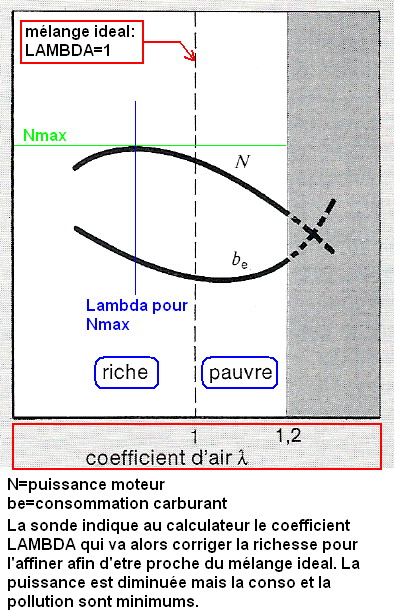

Suite à de nouvelles normes anti-pollution, une sonde dite Lambda a été

rajoutée à l'injection LE2-JETRONIC associée à un pot catalytique.

Le système devient alors LU-JETRONIC.

Le but de ce système est de limiter les émissions de polluants dans l'air par

les gaz d'échappement.

La combustion dans un cylindre n'est jamais parfaite, et ce même si le mélange est pauvre, c'est à dire plus d'air qu'il n'en faut. Plus la combustion est imparfaite, plus l'émission de polluant est importante.

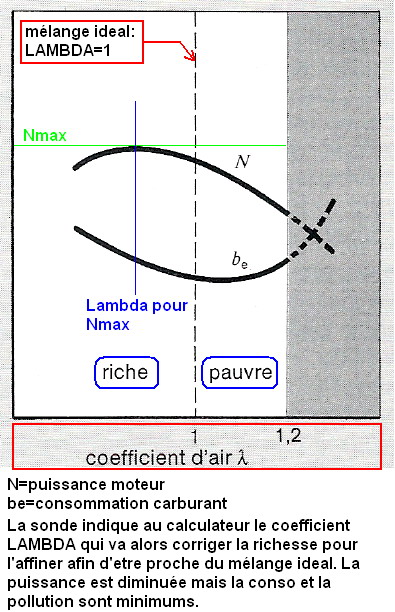

On appelle coefficient Lambda, le rapport entre le volume d'air aspiré et le

besoin théorique en air.

Le coefficient Lambda=1 est donc le dosage idéal car le besoin théorique en air

est identique au volume d'air aspiré.

C'est le fameux rapport stœchiométrique, soit 14,7kg d'air pour 1kg de carburant brulé. Le dosage parfait.

3 cas possibilité de coefficient Lambda:

-Un mélange idéal (Lambda=1) entraine une émission minimum de polluant: 14,7kg

d'air pour 1kg de carburant

-Un mélange trop riche (Lambda<1) entraine une pollution au monoxyde de carbone

(CO) et à l'hydrocarbure (HC): 14,7kg d'air mais carburant>1kg

-Un mélange trop pauvre (Lambda>1) entraine une pollution à l'oxyde d'azote (NOx):

14,7kg d'air mais carburant<1kg

-Principe de fonctionnement:

Le principe de fonctionnement de base du LU-Jetronic est le même que celui du LE2-Jetronic. Les périphériques (hormis la sonde Lambda) sont identiques. Ces 2 systèmes fonctionnent à l'identique.

Toutefois, le calculateur LU-Jetronic possède un étage de correction

supplémentaire qui prends en compte la mesure du coefficient Lambda effectué par

la sonde. Une correction est effectué sur la richesse réelle mesurée afin de

l'affiner et se rapprocher du coefficient Lambda=1.

L'émission de polluant est alors minimum même avec un moteur mal réglé.

La mesure du coefficient Lambda effectué par la sonde permet au calculateur d'affiner la richesse afin de se rapprocher du coefficient Lambda=1, le dosage parfait.

Toutefois, certaines phases de fonctionnement du moteur oblige un sur-enrichissement du mélange et donc d'abaisser le coefficient Lambda.

La régulation Lambda est désactivée dans certaines phases:

- pendant le démarrage,

- tant que le moteur est en phase de réchauffage,

- en phase d'accélération ou à pleine charge du moteur,

- en décélération moteur.

- lorsque la sonde Lambda n'est pas à sa température normale de service

Le traitement catalytique est ensuite effectué par le pot.

Trois polluants sont stoppés par le pot catalytique:

-monoxyde de carbone CO

-oxyde d'azote NOx

-hydrocarbures HC

Le résultat est une baisse de conso carburant associé à une légère baisse de puissance (amplifiée par le filtre du catalyseur) en comparaison à un mélange légèrement enrichi.

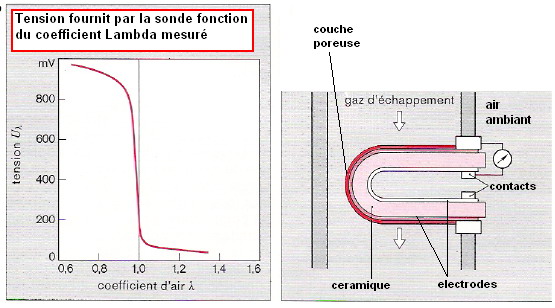

-Sonde lambda:

Le rôle de cette sonde est donc de mesurer le coefficient lambda.

Elle est évidement placée sur le collecteur d'échappement.

Pour trouver ce coefficient, il suffit de mesurer la teneur en oxygène du gaz d’échappement.

La sonde lambda compare la teneur en oxygène entre les gaz d’échappement et

l'air ambiant afin d'apporter une correction à la richesse et limiter la

pollution du aux gazs imbrûlés.

Cette sonde est soumise à l'air ambiant d'un coté et aux flux du gaz

d’échappement de l'autre.

Si la teneur en oxygène est différente des 2 cotés des électrodes, une tension

électrique est engendrée. Cette valeur de tension très précise est envoyée au

calculateur par un fil blindé à la borne 20 de l'ECU.

Son fonctionnement n'est optimum que lorsque sa température est au moins de 350°C, elle est réchauffée pour accélérer sa montée en température. Le calculateur remplace son signal par une valeur fictive tant qu'elle n'a pas atteint sa température de fonctionnement.

-Prise diagnostique:

Le calculateur du LU-JETRONIC possède une prise diagnostique partant de la borne

22.

A l'inverse des calculateurs numériques, celui ci étant analogique, ne possède

pas de mémoire.... donc pas de voyant diagnostique....

Le pot catalytique empêche de régler la richesse par mesure du CO. Cette

borne 22 est une référence de réglage: Elle doit afficher 6.8V+-1 pour un

réglage de richesse optimal.

Cette prise ne sert qu'à lire la richesse ralenti....

En cas de mauvaise valeur de tension à cette borne: effectuer une recherche de

panne avant de corriger le réglage par la vis de richesse.

JSO ... DeThomasO /Gérard

Retour à Injection BOSCH

JSO: Site de conseils pour la préparation moteur automobile et

l'optimisation des performances pour circuit et compétition.