LE FREINAGE

Pour commencer, un peu d'histoire et quelques dates :

L'automobile naissante du début du siècle freinait comme les "carrioles" et

les trains c'est à dire, un patin de bois serré sur le cerclage métallique d'une roue en

bois !

Le bandage caoutchouc sur une roue en fer, puis, le pneu, ont rejeté

le frein dans un tambour, nettement plus efficace, au point qu'il existe encore

à l'arrière d'une majorité de voitures. Ces véhicules étaient juste pourvus

de 2 freins arrière à tambours. Ceux-ci étaient très petits. (Ford T par

exemple).

Deux demi-segments en métal à l'intérieur du tambour étaient actionnés par un

câble relié à une pédale, voire un simple levier manuel. Il n'y avait bien

entendu aucune obligation ni législation! ...

Très vite, la vitesse des véhicules évoluant avec la puissance des moteurs,

ce freinage devint obsolète. Les ingénieurs de l'époque, après quelques

nuits blanches et quelques incidents !*?!*?! *! *!, ont mis au point le freinage

hydraulique sur les 4 roues, toujours avec des tambours, mais avec un matériau

composite métal/amiante/céleron pour les demi- segments.

Lancement, en grande série, du freinage hydraulique sur les 4 roues, fin

1923, sur voitures 6 cylindres Chrysler; puis adoption se généralisant au cours

des années 20 (freins Lockheed - Tracta 1928). Le freinage s'effectuait par

l'intermédiaire de tambours aux 4 roues. Ceux-ci grossissaient jusqu'à remplir

totalement la roue. Ils étaient souvent en alliage et comportaient des ailettes

de refroidissement.

Monté sur les voitures de série dans les années 60, l'assistance de freinage, les

freins à disques à l'avant puis à l'arrière vers 1980 et enfin vers 1990 l'ABS.

Les matériaux de freinage ne cessent d'évoluer, autant dans leur

efficacité que dans leur résistance.

Quelques grandes dates du freinage :

-

1902 : Freins à disque brevetés par F.W. Lanschester (G.-B.).

- 1903 : frein sur roues avant (VAN HOOYDONK)

-

1904 : 1ère voiture à pétrole pourvue de freins (à air comprimé) sur les

4 roues (voiture Charley sur châssis Mercedes).

- 1910 : brevet du frein hydraulique (WEIGHT)

-

1911 : 1er freinage sur les 4 roues.

-

1912 : frein à main sur Isetta Fraschini.

-

1919 : 1er frein à commande hydraulique : Lockheed.

-

1921 : Dépôt du brevet de servo-frein par Renault

- 1926 : Les freins à tambours Adoption universelle après 1926 ......

- 1953 : Apparition du frein à disque (lancé en série sur la DS 19 CITROËN

en 1955)

- 1973 : L'invention de l'ABS par Bosch

- 2000 : Vers les années 2000, la suppression de l'amiante contenu dans les plaquettes.

I) Le freinage hydraulique :

Ce nouveau mode de commande fut inventé en 1919 par la firme américaine

Lockeed. La première auto à en bénéficier était une Rolland-Pilain, préparée

pour le Grand Prix de l'ACF, 1914 à Lyon.

Fini les câbles ... la transmission de l'effort à la pédale de frein se fait

avec de l'huile (le Lockeed) dans des petits tuyaux jusqu'aux tambours ou aux

disques.

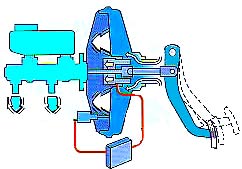

Derrière la pédale, un maître cylindre distribue aux cylindres récepteurs grâce

à de l'huile très fluide, la

pression de la pédale de frein. Cette distribution est répartie, environ 70% à

l'avant et 30% à l'arrière, suivant la charge du véhicule, par l'intermédiaire

d'un répartiteur de freinage situé sur l'essieu arrière.

II) L'assistance de freinage, ou servo-frein :

Son rôle est d'amplifier l'effort de freinage.

Première application commerciale sur la Renault 40 en 1921. Il a été

"vulgarisé" progressivement (servo-frein à dépression) à partir de

1961 (Mercedes). D'autres modes d'amplification avaient été inventés

auparavant mais la simplicité et le faible coût du servo à dépression lui

donneront l'avantage.

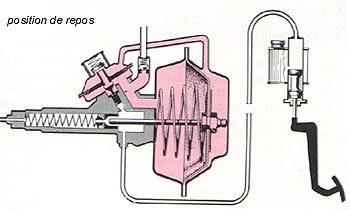

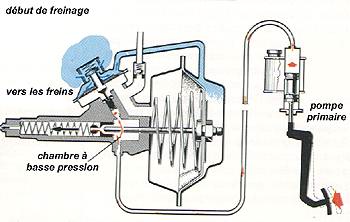

Fonctionnement :

Le système utilise la dépression située dans la pipe d'admission du moteur pour

accentuer l'effort du freinage, par l'intermédiaire d'une petite bombonne

(mastervac) située derrière le maître cylindre. Cette capacité est constituée de

2 demi-coquilles métalliques assemblées

hermétiquement.

Dans cet ensemble on trouve : le piston moteur, le diaphragme

et le ressort. Le maître-cylindre est fixé sur la face extérieure du servo-frein et assure l'étanchéité de l'ensemble. Le piston

moteur est soit

directement actionné par la pédale de frein (Mastervac)

soit par l'intermédiaire d'une canalisation hydraulique (Hydrovac). Tous les véhicules actuels utilisent des Mastervac.

L'amplification est fixée par le constructeur après calculs et essais des

divers composants du système de freinage. On le nomme "Ratio"ou

Rapport d'amplification.

Aujourd'hui d'autres formes d'assistance voient le jour, le freinage EHB par

ex. (Electro-Hydraulic Brake) système commercialisé sur la Mercedes classe E.

La principale évolution du servo-frein est survenue très récemment avec l'arrivée des AFU, BAS, DBC etc… et autres appellations barbares. Le principe de base est d'utiliser toute la puissance disponible du servo-frein le plus rapidement possible en cas de freinage d'urgence et tout ça grâce à l'électronique qui détectera un appui rapide sur la pédale.

La disparition de l'amplification de freinage telle que nous la connaissons est programmée, car l'avènement du freinage électrique et électronique (Brake By Wire) est pour bientôt.

III) L'ABS

L'anti-blocage des roues dans un freinage d'urgence,

est mis au point par Bosch en 1973, puis est monté sur les voitures de haute gamme

en 1978 (sur la classe S de Mercedes) et petit à petit sur les voitures de série

vers 1990.

C'est un système électronique constitué d'un calculateur relié électriquement à

un répartiteur de freinage hydraulique et de 4 petits capteurs situés sur les

tambours ou les disques. Ils contrôlent la rotation de la roue. Si, dans un

freinage brutal, la roue vient à bloquer, le capteur transmet immédiatement

l'information au calculateur qui relâche la puissance du freinage hydraulique

sur cette roue ... On ressent à la pédale des petits à-coups.

IV) Les matériaux modernes :

Le remplacement systématique de l'amiante dans les freins sera obligatoire après

le 1er janvier 2003 et vous ne pourrez plus changer de carte grise sans

montrer "patte blanche" . . .

V) Pour bien freiner :

Un bon freinage se construit dès les premiers dixièmes de seconde. En pratique

d'urgence, on freine "fort" d'abord, et on régule ensuite et JAMAIS l'inverse.

Conclusion :

N'oublions pas que le système de freinage requiert une attention particulière

pour être toujours efficace, liquide propre, pièces d'origine constructeur,

particulièrement les plaquettes de freins. Pas de "bouine" sur les freins ! ! !

Les freins suite ...

Les freins à tambours

Avec l'apparition du bandage caoutchouc (1888), puis du pneumatique, le patin

de freinage intègre la roue arrière dans un tambour.

D'abord monté sur l'essieu arrière, le tambour gagnera rapidement les roues

avants. Son adoption sera universelle après 1926. Dès les débuts, la commande

de freinage se fait par des câbles, une simple tringle, actionnés à la main

ou par une pédale. Les freins à tambours grossiront jusqu'à remplir

totalement l'intérieur de la roue, s'équiperont d'ailettes de refroidissement

et seront en fonte, en alliage.

Types de frein à tambour: Pour gagner en efficacité, beaucoup de solutions furent imaginées, Duo-servo, twin-plex, Hcsf, etc… ......

De nos jours tous les freins à tambours montés sur nos auto sont de type

"Segments flottants" et équipés de rattrapage automatique de

l'usure.

Ce montage permet un auto-centrage des segments lors du freinage, un nombre de

pièces limitée, une facilité de montage-démontage sans oublier une

répartition des forces de freinages la plus favorable. On parlera de segment

"Comprimé" et de segment "Tendu" nommés ainsi en fonction

du sens de rotation de la roue.

Fonctionnement :

Le frein à tambour est solidaire de la roue mais la différence c'est que le

système est encapsulé et inaccessible. Il se compose de 2 mâchoires -ou

segments- qui s'écartent. Sur leur face extérieure se trouve la garniture qui

vient frotter contre l'intérieur du tambour.

Les segments sont actionné par l'intermédiaire d'un cylindre hydraulique de

réception. Le fameux cylindre de roue! (voir figure ci-dessus). Le frein à

tambour a une efficacité élevée - Coefficient d'auto serrage- dès la mise en

pression, mais celui-ci chute très rapidement sous l'influence de la vitesse.

| Ses avantages | Ses inconvénients |

| Efficacité | Déformation |

| Coût | Manque de progressivité |

| Rayon frotté important | Refroidissement insuffisant |

| Protection à l'eau, à la boue | Ventilation faible (poussière) |

| Flux thermique (faible usure) | Manque de stabilité |

|

|

|

Conclusion :

Avec ses qualités et ses défauts, le tambour présente aujourd'hui une

solution satisfaisante. Ce qui explique que l'on en trouve sur la grande

majorité des petites autos, même équipées de système ABS, le frein à main

est intégré au tambour. Ces mêmes défauts expliquent aussi pourquoi les

freins à tambours ont été détrônés rapidement par les freins à disques

pour l'essieu avant.

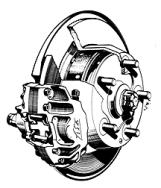

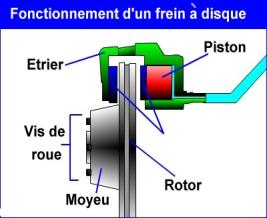

Les freins à disques

Après la lecture de l'article concernant le frein à tambour, quelques

explications supplémentaires me semblent nécessaires pour les freins à

disques.

Frottement et chaleur: Les freins à disques :

Bien que les freins à disques se fondent sur les mêmes principes de base

pour ralentir un véhicule (frottement et chaleur), leur conception est de loin

supérieure à celle des freins à tambour. Au lieu de loger les composants

principaux dans un tambour en métal, les freins à disque utilisent un rotor

mince et un étrier pour stopper le mouvement de roue.

Dans l'étrier se

trouvent deux garnitures de frein, une de chaque côté du disque (rotor), qui

frottent ensemble lors d'un freinage. Mais à la différence des freins à

tambour, qui permettent à la chaleur de s'accumuler à l'intérieur du tambour

pendant le freinage, le rotor utilisé dans des freins à disque est

entièrement exposé à l'air extérieur. Cette exposition permet le

refroidissement constant du rotor, réduisant considérablement sa tendance à

surchauffer. De ce fait on peut appliquer une plus grande force de freinage sur

un temps plus long. Avec une mise au point assez rapide, et un coût de

production correct, le frein à disque en fonte s'est généralisé sur tous les

types de véhicule, amenant une plus grande sécurité aux utilisateurs.

Types d'étriers :

Dans chaque configuration d'étrier, on trouve deux types de disques : Plein

ou Ventilé Le disque ventilé comme son nom l'indique permet un meilleur

refroidissement et du coup une plus grande endurance. Dans certains cas, la

forme des ailettes internes est optimisée pour accroître encore le

refroidissement.

L'évolution vers le disque en céramique est déjà prête,

puisque quelques voitures de prestige en sont équipées (Porsche, Mercedes).

Cette technologie accrois la résistance à la chaleur, 1400°C pour 900 /

1000°c actuels, reste insensible à la corrosion, de plus le coefficient de

frottement reste stable.

On a vu précédemment que le freinage n'était que du frottement d'une

pièce fixe sur une autre mobile. De ce frottement naît un phénomène connu,

la chaleur. Bref le freinage, c'est la transformation de l'énergie cinétique

en énergie calorifique. Cette chaleur induisant des perturbations sur la

qualité du freinage, c'est pourquoi le Frein à disque !!!!

Fixe :

2, 4, 6 voire à 8 pistons. L'étrier est fixé solidairement à la

fusée, est composé d'une seule pièce. C'est le mouvement des pistons

(poussés par le liquide hydraulique), qui permettent aux plaquettes de venir

serrer le rotor.

Flottant :

1 ou 2 pistons L'étrier se compose de deux pièces. La chape

fixée sur la fusée et la pince articulée sur la chape par l'intermédiaire de

colonnettes. Lors d'un freinage, le piston est poussé par le liquide contre la

plaquette intérieure et par réaction d'équilibre, la pince coulisse sur les

colonnettes et vient à son tour appuyer la plaquette extérieure sur le rotor.

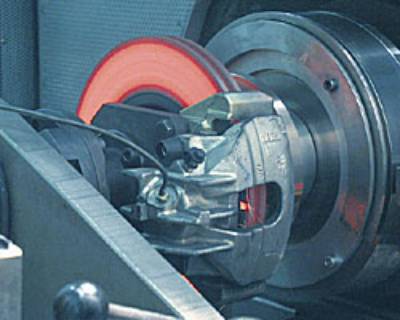

ici un disque au banc d'essai à plus de 1000°C

(Merci à Michel B.)

A SUIVRE . . .